Foco em extrusão, granulação barris de parafuso projeto e fabricação

Qual é a diferença entre um barril de parafuso duplo paralelo e uma extrusora de parafuso único

2022.10.17

UMA Barril de parafuso duplo para extrusora é uma máquina que tem dois parafusos girando em direções opostas. Sua capacidade de deslocamento positivo facilita o bombeamento de materiais de difícil alimentação. Outro benefício é que oferece melhor controle de temperatura e pode processar materiais sensíveis ao calor. Uma extrusora de rosca dupla é uma ferramenta versátil que pode executar uma ampla gama de funções. No entanto, requer maior investimento de capital. A folga do cano do parafuso tem relação direta com a qualidade do produto plastificado. Uma folga muito grande resultará em uma baixa taxa de cisalhamento e um efeito plastificante ruim. Também causará refluxo severo, o que reduzirá a saída. O material também queimará facilmente. A folga do parafuso deve ser de pelo menos 0,200 mm. Um cilindro do parafuso com o tamanho e forma corretos é crucial para a fabricação bem-sucedida de sua máquina extrusora de plástico. O cilindro de rosca certo aumentará a produtividade do seu processo.

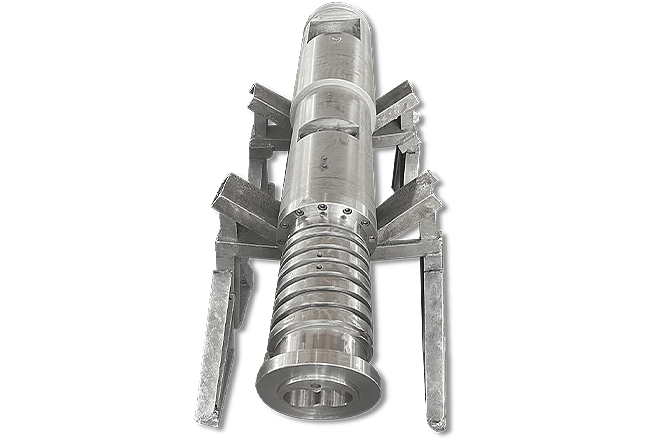

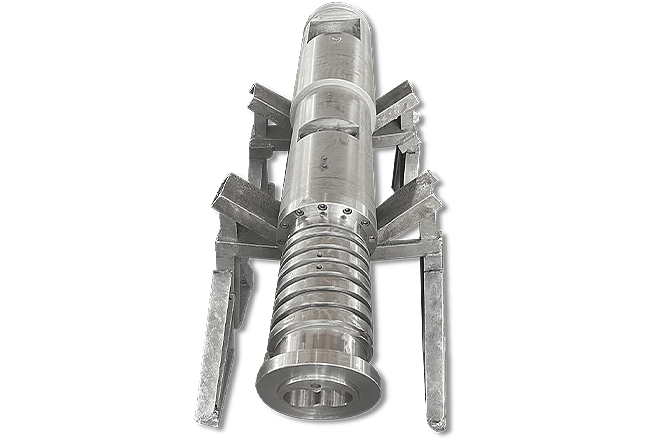

Parafuso e tambor bimetálicos da extrusora gêmea

Um bom barril de rosca tornará sua máquina mais eficiente e menos propensa a falhas. O barril de rosca dupla paralela para máquinas extrusoras de plástico é um dos componentes do processo de extrusão de plástico. Eles são usados para produzir diferentes tipos de materiais plásticos. Alguns desses produtos incluem tubos de PVC, perfis de PVC, produtos de extrusão de espuma e muito mais. Aqueles que usam a máquina devem comprar barris e roscas de alta qualidade. A configuração de rosca das extrusoras de rosca dupla paralela é melhor do que aquelas que têm roscas cônicas. A diferença está no sentido de rotação. Existem dois tipos de barris de rosca dupla: barris de rosca dupla co-rotativos e não rotativos. Um barril de rosca dupla co-rotativa tem os dois parafusos girando simultaneamente, enquanto um barril de rosca dupla não rotativo tem dois parafusos girando em direções opostas. As extrusoras de dupla rosca são amplamente utilizadas em processos de extrusão de plásticos. Eles são frequentemente usados em operações de processamento especiais para materiais de difícil alimentação, bem como para extrusão de perfis.

Essas extrusoras de parafuso duplo também apresentam capacidade de deslocamento positivo, o que melhora a taxa de fluxo reduzindo a sensibilidade da taxa de fluxo à pressão. Além disso, eles são adequados para o processamento de materiais sensíveis ao calor. A única desvantagem das extrusoras de parafuso duplo é que elas exigem um investimento de capital maior, mas têm muitas vantagens. O calor de alta fricção em uma máquina extrusora de plástico de jato único ocorre devido à fricção do material. Nesta situação, o material fica compactado no parafuso e é transferido para o revestimento e a superfície do parafuso, fazendo com que o material grude. Isso resulta em alto calor de atrito e um aumento da quantidade de energia. O calor de alta fricção também aumenta o risco de rachaduras e quebras do material, por isso é vital projetar o parafuso e o alojamento de forma que os materiais sejam livres de compactação em uma curta distância.

Ao considerar os tipos de materiais, é importante considerar as taxas de fluxo das zonas de alimentação e saída. Isso é essencial para uma operação estável e eficaz. O parafuso de alimentação deve ser resfriado para evitar a formação de pellets e a temperatura deve ser controlada para evitar o superaquecimento do barril. A temperatura da camisa d'água deve ser mantida dentro de uma certa faixa, pois uma temperatura muito baixa pode enfraquecer o atrito entre a matéria-prima e o barril. Além disso, uma alta temperatura da camisa d'água pode reduzir a capacidade de carga do motor, fazendo com que a máquina oscile na velocidade de rotação. O atrito entre a rosca e o tambor é importante para o transporte do material. O alto atrito ao longo do cano é necessário para mover o material para frente, enquanto o baixo atrito ao longo do parafuso é necessário para permitir que o material saia na velocidade necessária para uma linha. Para equilibrar as forças de atrito opostas, é necessária uma seção de alimentação de barril ranhurada. Além disso, as roscas extrusoras de baixo atrito proporcionam melhor medição e consistência de saída.3

Parafuso e tambor bimetálicos da extrusora gêmea

O barril bimetálico para extrusora de parafuso único é um tipo de revestimento de liga de spray de barril de 2-5 mm de espessura na parede interna do barril que possui excelente resistência à corrosão, resistência à abrasão e alta temperatura de trabalho. E sua vida útil é muito melhorada em contraste com o barril nitretado comum. O bimetal tem vantagens mais óbvias ao processar plásticos especiais para aumentar a vida útil à abrasão, como plásticos de engenharia, plásticos fluoretados, PPO etc. .

Essas extrusoras de parafuso duplo também apresentam capacidade de deslocamento positivo, o que melhora a taxa de fluxo reduzindo a sensibilidade da taxa de fluxo à pressão. Além disso, eles são adequados para o processamento de materiais sensíveis ao calor. A única desvantagem das extrusoras de parafuso duplo é que elas exigem um investimento de capital maior, mas têm muitas vantagens. O calor de alta fricção em uma máquina extrusora de plástico de jato único ocorre devido à fricção do material. Nesta situação, o material fica compactado no parafuso e é transferido para o revestimento e a superfície do parafuso, fazendo com que o material grude. Isso resulta em alto calor de atrito e um aumento da quantidade de energia. O calor de alta fricção também aumenta o risco de rachaduras e quebras do material, por isso é vital projetar o parafuso e o alojamento de forma que os materiais sejam livres de compactação em uma curta distância.

Ao considerar os tipos de materiais, é importante considerar as taxas de fluxo das zonas de alimentação e saída. Isso é essencial para uma operação estável e eficaz. O parafuso de alimentação deve ser resfriado para evitar a formação de pellets e a temperatura deve ser controlada para evitar o superaquecimento do barril. A temperatura da camisa d'água deve ser mantida dentro de uma certa faixa, pois uma temperatura muito baixa pode enfraquecer o atrito entre a matéria-prima e o barril. Além disso, uma alta temperatura da camisa d'água pode reduzir a capacidade de carga do motor, fazendo com que a máquina oscile na velocidade de rotação. O atrito entre a rosca e o tambor é importante para o transporte do material. O alto atrito ao longo do cano é necessário para mover o material para frente, enquanto o baixo atrito ao longo do parafuso é necessário para permitir que o material saia na velocidade necessária para uma linha. Para equilibrar as forças de atrito opostas, é necessária uma seção de alimentação de barril ranhurada. Além disso, as roscas extrusoras de baixo atrito proporcionam melhor medição e consistência de saída.3